Quand la robotique joue à Tetris

Dans le monde industriel actuel, l’automatisation des tâches permet de gagner un temps précieux dans la fabrication des produits, la gestion des stocks et la préparation des colis. Dans la plupart des cas, les produits sont homogènes et leur palettisation est robotisée.

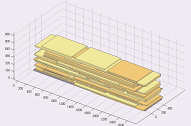

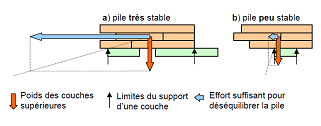

Mais il arrive aussi qu’ils soient tous différents : taille, forme et poids. Dans ce cas, c’est un défi de réaliser une pile stable et optimale et l’intervention de l’homme reste souvent nécessaire.

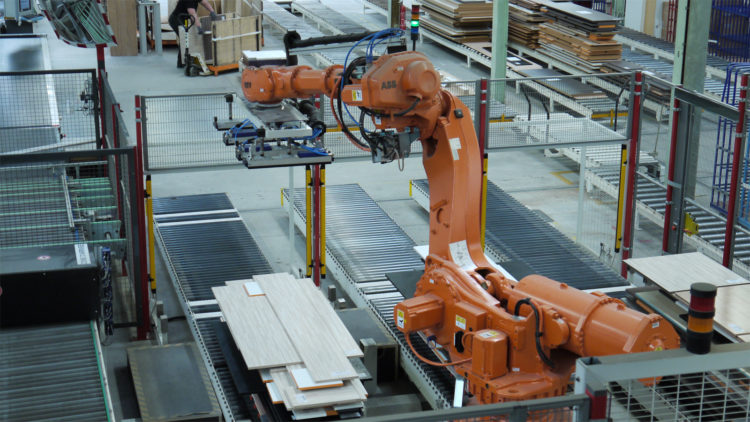

Technic Automation et Acsystème se sont tournés vers l’automatisation de cette tâche avec un système robotisé et un algorithme de calcul intégré. Cette solution permet des gains de productivité et améliore la sécurité au travail en soulageant les opérateurs d’une tâche très physique.